Ambiental

As margens da indústria, encontra-se o rio São Bento, responsável por fornecer água para a nossa produção. Costeado por mata ciliar nativa, preservada pela Damyller, ele também recebeu o plantio de novas árvores visando manter o equilíbrio do ecossistema.

Atmos

Fomos pioneiros mais uma vez e trouxemos com exclusividade para o Brasil em 2022, a máquina G2 ATMOS. Trata-se de um processo revolucionário de beneficiamento do jeans que garante design e efeitos de lavanderia vintage natural desenvolvidos com o uso do ar da atmosfera.

Ozônio

Processo sustentável de limpeza do denim que não utiliza água e produtos químicos, e em combinação com outras tecnologias, possibilita uma produção sustentável e garante considerável redução no consumo de energia. Esse equipamento possui certificado Eco-Technology, fornecido pela Textile Technological Institute (AITEX) por atuar sem nenhuma emissão de tóxicos na atmosfera.

Laser

Tecnologia que desgasta o corante do jeans em minutos por meio de processo físico, sem o uso da água, promovendo efeitos como clareamento, bigodes, destroyed e outros, contrariando os processos convencionais manuais que utilizam uso de produtos químicos.

Tecnologia

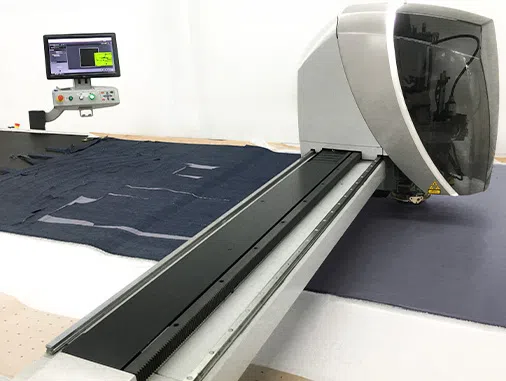

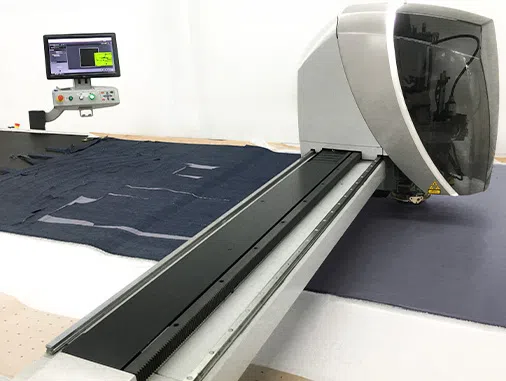

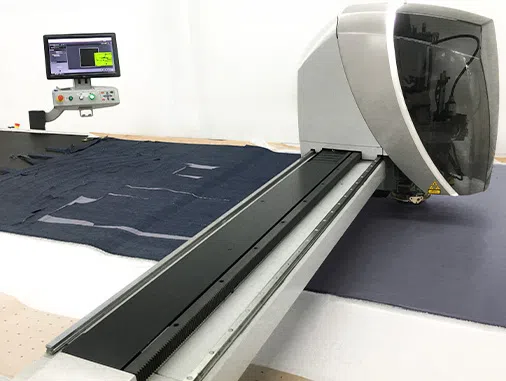

Nosso maquinário de corte, possui um software que orienta os moldes das peças permitindo um aproveitamento médio de 89,2% do tecido. O restante não é descartado, pois adotamos a reciclagem dos retalhos de tecidos originários de nossa produção, gerando assim novos produtos como, tecidos reciclados, fios, estofados, entre outros produtos.

Certificações

Priorizando a sustentabilidade na concepção das coleções, uma criteriosa seleção de fornecedores de tecidos com certificações é previamente realizada. Dentre elas, o algodão com certificação BCI (Better Cotton Initiative), que reúne toda a cadeia produtiva em uma parceria global, com o objetivo de garantir um futuro mais sustentável para o setor de produção de algodão.

Aviamentos

A seleção de tecidos como a viscose de reflorestamento proveniente de fontes renováveis de madeira e a poliamida biodegradável (termoplástico derivado do petróleo) garantem sua decomposição em cerca de três anos após o descarte correto em aterro sanitário. Os usos destes materiais corroboram os nossos propósitos em utilizar matérias-primas de forma inteligente e sustentável.

Serigrafia Natural

São realizados por meio de corantes naturais, como extrato da semente do urucum e da casca de uva (rejeito na produção de vinhos) de vinícolas parceiras. Utilizamos também o tingimento à seco, que consome apenas 1 litro de água por quilo de peças. No processo tradicional, usa-se em média 70 litros de água por quilo.

Social

Há 44 anos desde a fundação da empresa, a responsabilidade ambiental e social sempre estiveram entre os nossos valores com ações junto à comunidade. Confira algumas ações sociais são realizadas com o público interno e externo:

Estação de Tratamento

Todos os efluentes industriais gerados na produção seguem para a nossa Estação de Tratamento de Efluentes (ETE), onde recebem tratamento por meio dos processos físico, físico-químicos e biológico. Durante todo o processo, o efluente é monitorado em nossos laboratórios internos e externos e após é devolvido ao rio São Bento (Nova Veneza/SC), garantindo atendimento aos padrões da legislação ambiental vigente.

Economia de Energia

Com a implementação de laser, ozônio, telhas de policarbonato prismático, motores elétricos para eletrônicos e substituição de lâmpadas fluorescentes para o modelo LED em toda a indústria, conseguimos uma redução no consumo de energia de 50.980,00 kWh em 2022 com relação a 2021.

Política de Materiais

Nossos materiais impressos e sacolas são produzidos com papel reciclado ou reciclável e com maior espessura para garantir a durabilidade. As cenografias de ações promocionais são produzidas em ps ou papelão para descarte adequado após a divulgação.

Gerenciamento de Resíduos

Os resíduos sólidos gerados nas unidades fabris são separados e armazenados em espaços específicos para cada tipo, posteriormente encaminhados adequadamente para reciclagem e aterro sanitário industrial.

Ambiental

As margens da indústria, encontra-se o rio São Bento, responsável por fornecer água para a nossa produção. Costeado por mata ciliar nativa, preservada pela Damyller, ele também recebeu o plantio de novas árvores visando manter o equilíbrio do ecossistema.

Atmos

Fomos pioneiros mais uma vez e trouxemos com exclusividade para o Brasil em 2022, a máquina G2 ATMOS. Trata-se de um processo revolucionário de beneficiamento do jeans que garante design e efeitos de lavanderia vintage natural desenvolvidos com o uso do ar da atmosfera.

Ozônio

Processo sustentável de limpeza do denim que não utiliza água e produtos químicos, e em combinação com outras tecnologias, possibilita uma produção sustentável e garante considerável redução no consumo de energia. Esse equipamento possui certificado Eco-Technology, fornecido pela Textile Technological Institute (AITEX) por atuar sem nenhuma emissão de tóxicos na atmosfera.

Laser

Tecnologia que desgasta o corante do jeans em minutos por meio de processo físico, sem o uso da água, promovendo efeitos como clareamento, bigodes, destroyed e outros, contrariando os processos convencionais manuais que utilizam uso de produtos químicos.

Tecnologia

Nosso maquinário de corte, possui um software que orienta os moldes das peças permitindo um aproveitamento médio de 89,2% do tecido. O restante não é descartado, pois adotamos a reciclagem dos retalhos de tecidos originários de nossa produção, gerando assim novos produtos como, tecidos reciclados, fios, estofados, entre outros produtos.

Certificações

Priorizando a sustentabilidade na concepção das coleções, uma criteriosa seleção de fornecedores de tecidos com certificações é previamente realizada. Dentre elas, o algodão com certificação BCI (Better Cotton Initiative), que reúne toda a cadeia produtiva em uma parceria global, com o objetivo de garantir um futuro mais sustentável para o setor de produção de algodão.

Aviamentos

A seleção de tecidos como a viscose de reflorestamento proveniente de fontes renováveis de madeira e a poliamida biodegradável (termoplástico derivado do petróleo) garantem sua decomposição em cerca de três anos após o descarte correto em aterro sanitário. Os usos destes materiais corroboram os nossos propósitos em utilizar matérias-primas de forma inteligente e sustentável.

Serigrafia Natural

São realizados por meio de corantes naturais, como extrato da semente do urucum e da casca de uva (rejeito na produção de vinhos) de vinícolas parceiras. Utilizamos também o tingimento à seco, que consome apenas 1 litro de água por quilo de peças. No processo tradicional, usa-se em média 70 litros de água por quilo.

Social

Há 44 anos desde a fundação da empresa, a responsabilidade ambiental e social sempre estiveram entre os nossos valores com ações junto à comunidade. Confira algumas ações sociais são realizadas com o público interno e externo:

Estação de Tratamento

Todos os efluentes industriais gerados na produção seguem para a nossa Estação de Tratamento de Efluentes (ETE), onde recebem tratamento por meio dos processos físico, físico-químicos e biológico. Durante todo o processo, o efluente é monitorado em nossos laboratórios internos e externos e após é devolvido ao rio São Bento (Nova Veneza/SC), garantindo atendimento aos padrões da legislação ambiental vigente.

Economia de Energia

Com a implementação de laser, ozônio, telhas de policarbonato prismático, motores elétricos para eletrônicos e substituição de lâmpadas fluorescentes para o modelo LED em toda a indústria, conseguimos uma redução no consumo de energia de 50.980,00 kWh em 2022 com relação a 2021.

Política de Materiais

Nossos materiais impressos e sacolas são produzidos com papel reciclado ou reciclável e com maior espessura para garantir a durabilidade. As cenografias de ações promocionais são produzidas em ps ou papelão para descarte adequado após a divulgação.

Gerenciamento de Resíduos

Os resíduos sólidos gerados nas unidades fabris são separados e armazenados em espaços específicos para cada tipo, posteriormente encaminhados adequadamente para reciclagem e aterro sanitário industrial.

Ambiental

As margens da indústria, encontra-se o rio São Bento, responsável por fornecer água para a nossa produção. Costeado por mata ciliar nativa, preservada pela Damyller, ele também recebeu o plantio de novas árvores visando manter o equilíbrio do ecossistema.

Utilizamos madeira de reflorestamento (eucaliptos) como combustível em nossa caldeira, para geração do vapor utilizado em nossos processos. Toda a emissão atmosférica gerada, recebe tratamento atendendo às legislações ambientais vigentes e a realização do monitoramento é feito por laboratórios terceirizados.

Com essa inovação, 80% da nossa produção e lavanderia do jeans passam por este processo, além de serem 100% livre de cloro, com redução de 95,7% no uso de água e 85% de produtos químicos com relação aos processos convencionais.

Quer saber mais sobre como fazemos o jeans mais sustentável do Brasil?

ACESSE E CONFIRA

Além disso, também utilizamos o amaciamento com produtos naturais como o cupuaçu, a fécula de mandioca, resíduos da indústria da batata-chips, óleo de arroz e engomagem com produtos biodegradáveis nos tecidos.

A seleção de tecidos como a viscose de reflorestamento proveniente de fontes renováveis de madeira e a poliamida biodegradável (termoplástico derivado do petróleo) garantem sua decomposição em cerca de três anos após o descarte correto em aterro sanitário. Os usos destes materiais corroboram os nossos propósitos em utilizar matérias-primas de forma inteligente e sustentável.

Os produtos químicos utilizados são aprovados pela certificação Zero Discharge of Hazardous Chemicals (ZDHC) Zero de Descarga de Produtos Químicos Perigosos, que não agridem o meio ambiente.

Compromisso com as Pessoas

- Treinamento e desenvolvimento de lideranças;

- Ciclos de jovens aprendizes em diversas áreas;

- Visitas guiadas das escolas e universidades nas dependências da fábrica para conhecimento técnico do processo produtivo, laboratórios e Estação de tratamento de efluentes.

- Patrocínio mensal para a Escolinha de Futsal São Bento Baixo Esporte Clube;

- Doação de material escolar, brinquedos, tecidos para entidades assistenciais;

- A Damyller é parceira do FaSbem, um programa de atendimento a 80 crianças e adolescentes e 40 famílias em diferentes situações de vulnerabilidade por um período de 10 meses. O projeto é uma iniciativa da organização Bairro da Juventude de Criciúma (SC) que nos deu o selo Amigos do Bairro da Juventude pelo investimento sócia. Em 2023 também contribuiremos com o projeto Innovation One liderado pela instituição.

- Apoio ao Projeto Clube Jovem Empreendedor de Criciúma (SC);

- Doação de materiais escolares e cestas de natal para crianças que frequentam o CRAS de Nova Veneza (SC).

Ainda em 2022, transformamos nosso segundo parque fabril em um produtor de energia limpa, através da energia solar/fotovoltaica. Essa é uma fonte de energia renovável que utiliza a radiação solar para gerar eletricidade. Com isso, alcançamos 90% da necessidade de energia daquela unidade.

Caixas de papelão e embalagens plásticas são reutilizadas durante o transporte e armazenamento de produtos entre fábrica e lojas. Com essa prática, 80% das embalagens são reutilizadas ao retornarem das lojas.

A Damyller possui Plano de Gerenciamento de Resíduos Sólidos (PGRS), de modo que todos resultantes de nossos processos fabris (sobras de tecidos, aviamentos, serigrafia) até resíduos do dia-a-dia, como papéis, papelão, metais, vidros e plásticos. Eles são separados de acordo com sua natureza e encaminhados a diferentes destinos com transporte monitorado por meio do Manifesto de Transporte de Resíduos (MTR) em conformidade com a legislação ambiental. A coleta e a guarda desses materiais é realizada por empresas licenciadas pelos órgãos ambientais.

Utilizamos madeira de reflorestamento (eucaliptos) como combustível em nossa caldeira, para geração do vapor utilizado em nossos processos. Toda a emissão atmosférica gerada, recebe tratamento atendendo às legislações ambientais vigentes e a realização do monitoramento é feito por laboratórios terceirizados.

Com essa inovação, 80% da nossa produção e lavanderia do jeans passam por este processo, além de serem 100% livre de cloro, com redução de 95,7% no uso de água e 85% de produtos químicos com relação aos processos convencionais.

Quer saber mais sobre como fazemos o jeans mais sustentável do Brasil?

ACESSE E CONFIRA

Além disso, também utilizamos o amaciamento com produtos naturais como o cupuaçu, a fécula de mandioca, resíduos da indústria da batata-chips, óleo de arroz e engomagem com produtos biodegradáveis nos tecidos.

A seleção de tecidos como a viscose de reflorestamento proveniente de fontes renováveis de madeira e a poliamida biodegradável (termoplástico derivado do petróleo) garantem sua decomposição em cerca de três anos após o descarte correto em aterro sanitário. Os usos destes materiais corroboram os nossos propósitos em utilizar matérias-primas de forma inteligente e sustentável.

Os produtos químicos utilizados são aprovados pela certificação Zero Discharge of Hazardous Chemicals (ZDHC) Zero de Descarga de Produtos Químicos Perigosos, que não agridem o meio ambiente.

Compromisso com as Pessoas

- Treinamento e desenvolvimento de lideranças;

- Ciclos de jovens aprendizes em diversas áreas;

- Visitas guiadas das escolas e universidades nas dependências da fábrica para conhecimento técnico do processo produtivo, laboratórios e Estação de tratamento de efluentes.

- Patrocínio mensal para a Escolinha de Futsal São Bento Baixo Esporte Clube;

- Doação de material escolar, brinquedos, tecidos para entidades assistenciais;

- A Damyller é parceira do FaSbem, um programa de atendimento a 80 crianças e adolescentes e 40 famílias em diferentes situações de vulnerabilidade por um período de 10 meses. O projeto é uma iniciativa da organização Bairro da Juventude de Criciúma (SC) que nos deu o selo Amigos do Bairro da Juventude pelo investimento sócia. Em 2023 também contribuiremos com o projeto Innovation One liderado pela instituição.

- Apoio ao Projeto Clube Jovem Empreendedor de Criciúma (SC);

- Doação de materiais escolares e cestas de natal para crianças que frequentam o CRAS de Nova Veneza (SC).

Ainda em 2022, transformamos nosso segundo parque fabril em um produtor de energia limpa, através da energia solar/fotovoltaica. Essa é uma fonte de energia renovável que utiliza a radiação solar para gerar eletricidade. Com isso, alcançamos 90% da necessidade de energia daquela unidade.

Caixas de papelão e embalagens plásticas são reutilizadas durante o transporte e armazenamento de produtos entre fábrica e lojas. Com essa prática, 80% das embalagens são reutilizadas ao retornarem das lojas.

A Damyller possui Plano de Gerenciamento de Resíduos Sólidos (PGRS), de modo que todos resultantes de nossos processos fabris (sobras de tecidos, aviamentos, serigrafia) até resíduos do dia-a-dia, como papéis, papelão, metais, vidros e plásticos. Eles são separados de acordo com sua natureza e encaminhados a diferentes destinos com transporte monitorado por meio do Manifesto de Transporte de Resíduos (MTR) em conformidade com a legislação ambiental. A coleta e a guarda desses materiais é realizada por empresas licenciadas pelos órgãos ambientais.

Utilizamos madeira de reflorestamento (eucaliptos) como combustível em nossa caldeira, para geração do vapor utilizado em nossos processos. Toda a emissão atmosférica gerada, recebe tratamento atendendo às legislações ambientais vigentes e a realização do monitoramento é feito por laboratórios terceirizados.

como

fazemos?

Conheça nossa práticas sustentáveis que nos fazem precursores em desenvolver um jeans para você viver o seu estilo sem agredir nosso bem mais precioso, a vida.